Outokumpu: Edelstahl als langlebige Werkstoffauswahl für Brennstoffzellen und Elektrolyseure

Helsinki, 19. März 2025: Diskussionen über den Klimawandel und extreme Naturphänomene werden zunehmen beobachtet. Diese Entwicklung hat direkte Konsequenzen auf unsere Gesellschaft und wir müssen uns regelmäßig mit der Frage auseinandersetzen ob persönliche Beiträge zu einer nachhaltigeren Zukunft möglich sind. Ein grundlegender Wandel in der Denkweise hat dazu beigetragen, einen bedeutenden globalen Trend zu fördern: den Übergang von fossilen, kohlenstoffbasierten Energieträgern hin zu einem wasserstoffbasierten grünen Energieökosystem.

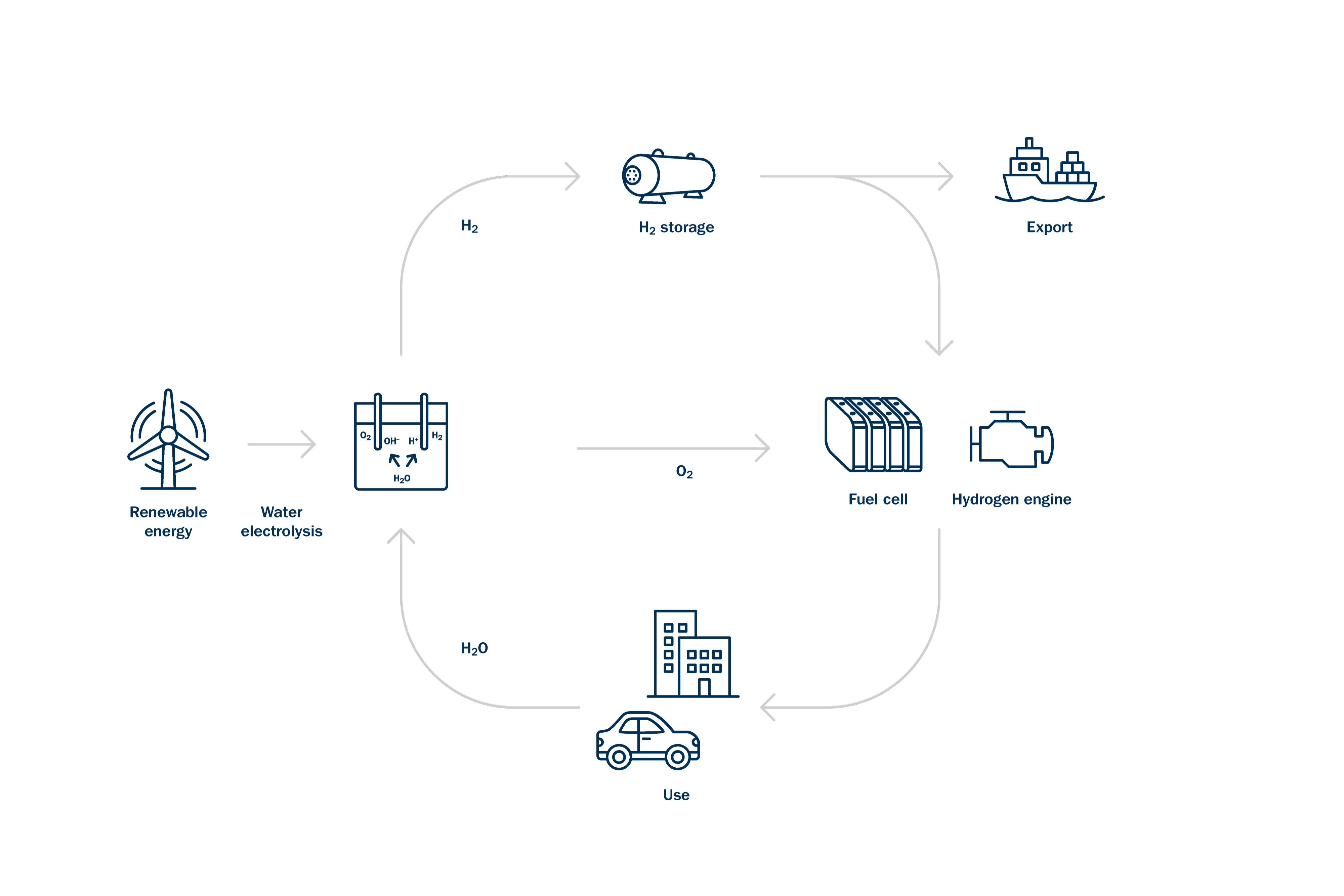

Ein wichtiger Baustein des grünen Ökosystems ist Wasserstoff. Die grüne Wasserstoffwirtschaft kann man sich als einen kontinuierlichen Kreislauf von Sauerstoff und Wasserstoff über erneuerbare Energiequellen vorstellen ( Abbildung 1). Im ersten Schritt findet die Wasserstoffproduktion statt, welcher folgend gespeichert, transportiert und schließlich in Energie umgewandelt wird. Grüner Wasserstoff ist dabei einer der wichtigsten Energieträger bei der Dekarbonisierung, was bedeutet, dass in Zukunft eine höhere Menge an grünem Wasserstoff benötigt wird. Eine mögliches Herstellungsverfahren von grünem Wasserstoff ist die wasserbasierte Elektrolyse, gefolgt von Brennstoffzellen zur Erzeugung nützlicher wasserstoffbasierter grüner Energie.

Eine Festoxid-Elektrolyseurzelle (SOEC) wandelt Wasser in Wasserstoff und Sauerstoff um. Dies wird immer wichtiger, da die Wasserstoffwirtschaft mit Elektrolyseuren, die mit kohlenstoffarmem Strom betrieben werden, z. B. aus Wind- oder Solaranlagen, an Dynamik gewinnt. Das gleiche Prinzip funktioniert auch umgekehrt in einer Festoxid-Brennstoffzelle (SOFC), die einen Brennstoff oxidiert, um Strom zu erzeugen. Dabei entwickelt sie sich schnell zu einer wettbewerbsfähigen Wahl für stationäre Hochleistungserzeugungsanwendungen in der Größenordnung von Kilowatt bis Megawatt. Dies ist auf den hohen kombinierten Wirkungsgrad, die Langzeitstabilität, die Kraftstoffflexibilität und die zunehmend wettbewerbsfähigen Kosten zurückzuführen. Vorteil dabei, wenn Wasserstoff der Brennstoff ist, gibt es keine CO2-Emissionen, sondern es entsteht Wasser.

Der Hauptnachteil von SOFCs war bisher ihre hohe Betriebstemperatur von bis zu 1000 °C, die spezielle hochlegierte Werkstoffe erforderte, um die Zuverlässigkeit über eine lange Lebensdauer zu gewährleisten. Die neue Generation von SOFCs, die bei weniger anspruchsvollen Temperaturen von etwa 650-750 °C arbeiten, ermöglichen nun auch den Einsatz von speziellen Edelstahlgüten. ”Um die Leistung dieser neuen Generation von Brennstoffzellen und Elektrolyseuren zu optimieren, hat Outokumpu eine maßgeschneiderte Edelstahlgüte entwickelt - Therma 22FC™” erklärt Juha Kela, Senior Product Manager bei Outokumpu. Ein wesentlicher Vorteil sei die erhöhte elektrische Leitfähigkeit, die über eine lange Lebensdauer erhalten bleibe.

Aufbau und Betrieb von SOFCs

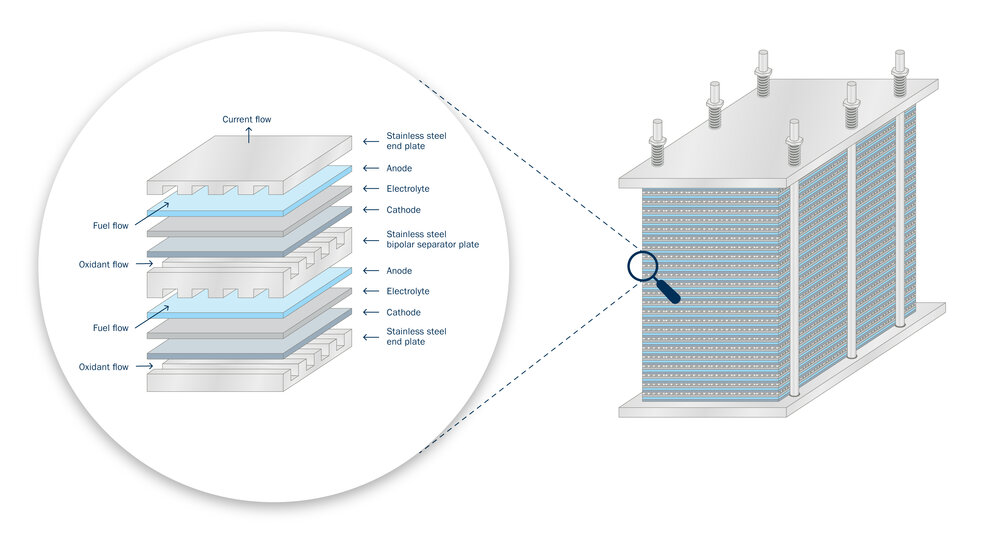

Abbildung 3 zeigt den typischen Aufbau und das Funktionsprinzip einer Basis-SOFC-Einheit. Sie besteht aus einer porösen Anode und Kathode, die jeweils aus unterschiedlichen Keramiken bestehen. Dazwischen befindet sich ein flüssiger Elektrolyt.

Der Anode wird Brennstoff, entweder Wasserstoff oder ein Kohlenwasserstoff wie Methan, zugeführt. Der Kathode wird Sauerstoff aus der atmosphärischen Luft zugeführt. Sauerstoffionen wandern von der Kathode durch den Elektrolyten zur Anode, wo sie mit dem Wasserstoff reagieren. Bei dieser Reaktion entstehen Wasser (H2O) und Elektronen, die durch einen externen Stromkreis fließen, um Strom zu erzeugen.

Stacks in Serie

Um die für die Anwendung erforderliche Systemspannung zu erreichen, müssen "Stacks" aus mehreren Zellen in Reihe geschaltet werden. Ein Schlüsselelement ist die Verbindungsplatte, die die elektrische Verbindung zwischen der Anode einer Zelle und der Kathode der nächsten Zelle im Stack herstellt. Sie muss eine doppelte Rolle erfüllen, die strukturelle Integrität des Stacks zu erhalten und gleichzeitig den Kontakt zwischen dem Wasserstoff an der Anode und dem Sauerstoff an der Kathode zu verhindern. Eine ähnliche Komponente fungiert als Endplatte des Stacks.

Es gibt einige wichtige Anforderungen an das Material, das für die Verbindungsplatte verwendet wird:

- Niedriger Wärmeausdehnungskoeffizient (TEC), kompatibel mit den keramischen Oxidkomponenten und Dichtungsmaterialien. Dies ist wichtig, um die thermischen Spannungen während der Aufheiz- und Abkühlphasen zu minimieren.

- Korrosionsbeständigkeit in entsprechender Atmosphäre. Vor allem eine Beständigkeit gegen Wasserstoff und andere Brenngase wie Methan.

- Niedriger und stabiler elektrischer Widerstand.

- Langfristige Haltbarkeit, um einen zuverlässigen Betrieb über viele Jahre zu gewährleisten.

- Beständigkeit gegen die Verdunstung von Elementen wie Chrom, die die Zellreaktion "vergiften" und ihre Funktion beeinträchtigen können.

- Kriechfestigkeit bei Betriebstemperaturen und bei der Herstellung der Stacks.

- Umformbarkeit, um die Erstellung von Gasübertragungskanälen in Blechen zu ermöglichen, die bis zu 0,3 mm dünn sein können.

- Kompatibilität mit Oberflächenbeschichtungen, die für zusätzlichen Korrosionsschutz aufgebracht werden.

Therma 22FC™ ferritischer Edelstahl

Die Lösung von Outokumpu für die aufstrebende SOFC- und SOEC-Technologie ist eine kundenspezifische ferritische Edelstahlsorte mit erhöhtem Chromgehalt:

Therma 22FC™.

Therma 22FC™ ist ein stabilisierter nickelfreier, ferritischer Edelstahl mit hohem Chromgehalt, der eine gute Korrosionsbeständigkeit und Hochtemperaturfestigkeit sowie eine hervorragende Formbarkeit und Schweißbarkeit aufweist. Sein Hauptmerkmal ist ein höherer Chrom (Cr)-Gehalt von 21 %, der ein geringeres Risiko einer Cr-Verdampfung gewährleistet, die die Zelle vergiften könnte, sowie die Begrenzung der Cr-Verarmung in der Oberfläche der Verbindungsleitung. "Deshalb ist es eine kostengünstige Lösung für eine lange Lebensdauer", verrät Juha Kela.

Die über hundertjährige Erfahrung von Outokumpu im Bereich Edelstahl bildet die solide Grundlage für Elektrolyseur- und Brennstoffzellenlösungen für heute und morgen. Viele technische Merkmale von Therma 22FC™, wie z. B. die chemische Zusammensetzung, sind speziell für die Anforderungen in der Anwendung entwickelt. Therma 22FC™ stellt sicher, dass die wichtige elektrische Leitfähigkeit gewährleistet ist und dass die Leistung während der Lebensdauer der Zelle nicht abnimmt.

Edelstahl in der Wasserstoffinfrastuktur

Neben dem Stack selbst spielt Edelstahl eine wichtige Rolle bei der allgemeinen Konstruktion des Brennstoffzellen- oder Elektrolyseursystems, einschließlich der Strukturkomponenten, Gehäuse und Schläuche. Die Komplettsysteme reichen von 1,5 bis 3 kW Brennstoffzellen für den Haushalt bis hin zu größeren gewerblichen Anlagen mit 60 kW Strom und 25 kW Heizung. Es werden auch größere Systeme bis zu 1 MW erwartet, z. B. für Rechenzentren.

Die hohen Betriebstemperaturen in der Nähe des Stacks erfordern Stahlgüten, die eine hohe Kriechbeständigkeit bei erhöhten Temperaturen, eine hohe Beständigkeit gegen Temperaturwechsel und eine hohe Stabilität des Gefüges bieten. Auch hier bietet Outokumpu entsprechende Lösungen aus der Therma-Produktgruppe, wie z.B.

Therma 253 MA.

Edelstahl kann auch in der breiteren Infrastruktur zur Unterstützung der Brennstoffzelle eingesetzt werden. Dazu gehören Transport, Lagerung, Gasumschlag und Konditionierung. Sowohl die Korrosionsbeständigkeit, die Beständigkeit gegen Wasserstoffversprödung als auch die Umformbarkeit sind bei diesen Anwendungen wichtig. Zu den geeigneten Güten gehören die austenitischen Güten 1.4420 (Outokumpu Supra 316plus®) und 1.4435 (Outokumpu Supra 316L/4435).

Kontinuierliche Weiterentwicklung und Zusammenarbeit

Dank des langfristigen Forschungs- und Entwicklungsprogramms von Outokumpu bietet Therma 22FC™ eine perfekte Ergänzung für den Bau von SOFC- und SOEC-Systemen. Die kontinuierliche Weiterentwicklung kommerzieller Systeme, um eine verbesserte Leistung und Lebensdauer zu bieten, erfordert jedoch eine kontinuierliche Weiterentwicklung. Dies wird durch das starke Engagement von Outokumpu mit Industriepartnern, Forschungseinrichtungen und Universitäten unterstützt.

Wenden Sie sich an Outokumpu, um weitere Informationen über die Schlüsselrolle von Edelstahl in Brennstoffzellen und die sich entwickelnde Wasserstoffwirtschaft zu erhalten.