Aperam ist Teil der Mobilitätswende

Haan, 19. März 2025: Strom aus dem Edelstahl-Tresor

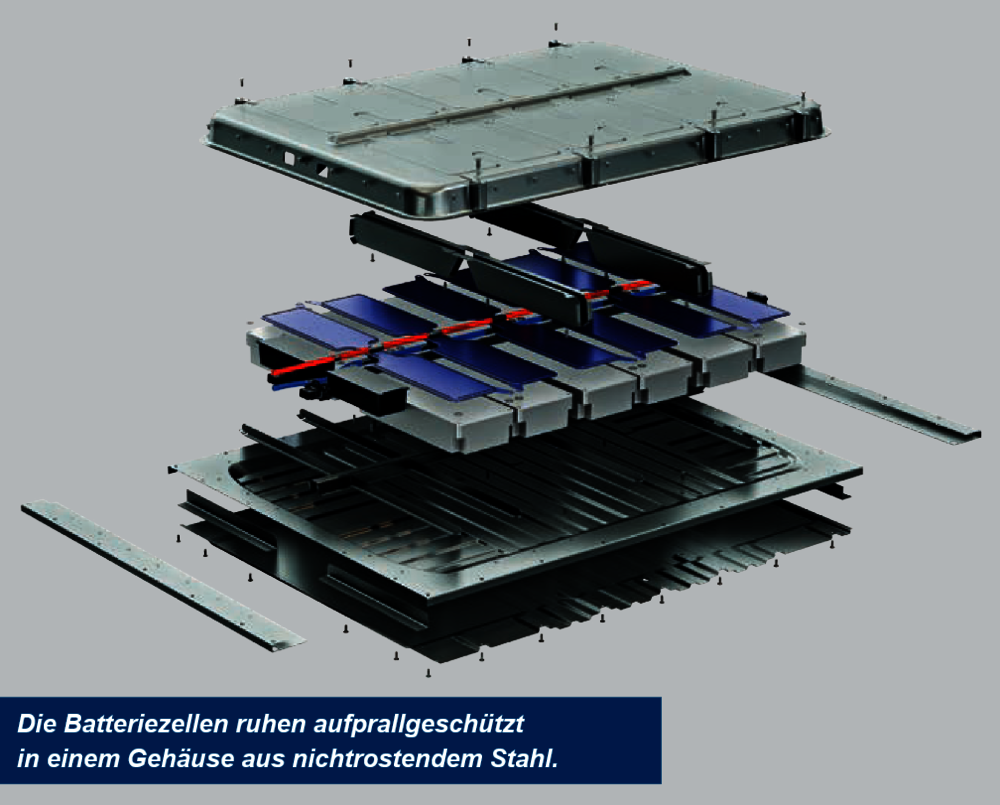

Die Fahrzeugbatterie verdient als werthaltigstes Bauteil eines Elektroautos besonderen Schutz. Noch wichtiger aber ist der Insassenschutz. Batteriegehäuse aus nichtrostendem Stahl leisten beides.

Im Automobilbau werden die Karten neu gemischt, das spüren auch die Hersteller von nichtrostendem Stahl. Daher steht bei Aperam der Markt für Elektrofahrzeuge oben auf der Agenda.

Hierfür mobilisiert das Unternehmen Ressourcen, auch personelle. So wurde Saghi Saedlou, zuvor bereits Leiterin des Bereichs Forschung und Entwicklung im Hause Aperam, zum Chief Battery Program Officer ernannt. „Auch und gerade im Zeichen der Mobilitätswende wird die Automobilindustrie mit ihren Zulieferern für uns eine zentrale Kundengruppe bleiben“, ist die Werkstoffwissenschaftlerin überzeugt.

Die Entscheidung für einen Gehäusewerkstoff kreist vor allem um die Aspekte mechanischer Aufprallschutz, Brandsicherheit,Temperaturmanagement sowie

Gewicht - und das alles unter der Maßgabe günstiger Kosten. Eine Gehäusekonstruktion aus nichtrostendem Stahl ist in allen diesen Kriterien eine vorteilhafte Option.

Den Crash entschärfen

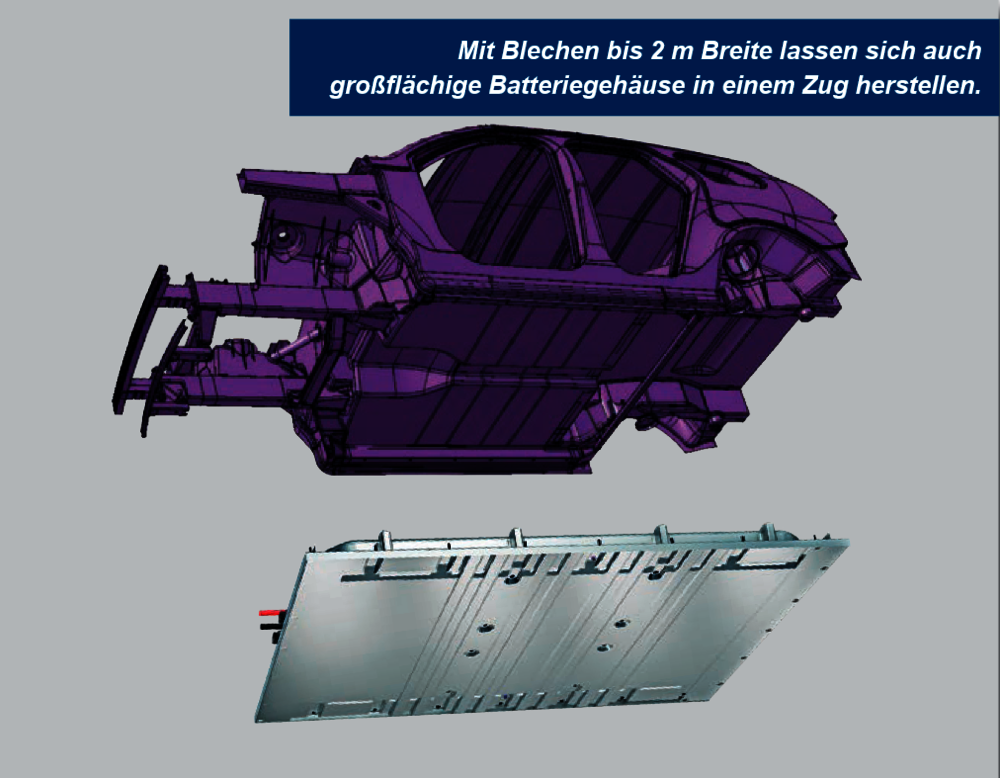

Wie man die technischen und wirtschaftlichen Leistungsmerkmale in Konstruktion und Fertigung von Batteriegehäusen zusammenbringt, zeigt ein Prototyp, den Aperam mit dem Automotive Center Südwestfalen (ACS) im sauerländischen Attendorn entwickelt hat. Beim Elektroauto verkürzt sich durch den Wegfall des Verbrennungsmotors der Vorderwagen, entsprechend müssen die crashrelevanten Bereiche der Fahrzeugstruktur ausgelegt werden.

Für die Energieaufnahme ist austenitischer nichtrostender Stahl prädestiniert, denn bei Formänderungen bildet er Umformungsmartensit. Je stärker und schneller die Verformung, desto mehr erhöht sich seine Festigkeit. In Aufprallsituationen kann er also besonders viel Energie absorbieren.

Beim ACS-Aperam-Prototyp ist das Batteriegehäuse aus nichtrostendem Stahl seitlich sowie an der Fahrzeugunterseite von profilierten Blechbauteilen umgeben - ebenfalls aus nichtrostendem Stahl. Sie sorgen dafür, dass bei Unfällen die Verformungsenergie von den schützenden Profilen aufgenommen

wird und das eigentliche Batteriegehäuse zumeist unbeschädigt bleibt. Die energieabsorbierende Konstruktion verhindert, dass eine beschädigte

Batterie ein ansonsten reparables Fahrzeug zu einem wirtschaftlichen Totalschaden werden lässt.

Nicht nur bei Fahrzeugkollisionen

Schutz gewährt die gewählte Bauweise aber nicht allein bei Fahrzeugkollisionen, sondern auch bei Missgeschicken, etwa wenn Hebezeuge falsch angesetzt werden oder ein versenkbarer Poller ausfährt, während sich das Auto gerade über ihm befindet. Dann gilt es vor allem zu vermeiden, dass das Gehäuse aufreißt.

Neben Aufprallsituationen gehört der Batteriebrand zu den betrachteten Schadensszenarien. Hier stellt die Hitzebeständigkeit von nichtrostendem Stahl ein weiteres Sicherheits-Plus dar. Während Leichtmetall bei 600 °C bereits nach fünf Minuten versagt, hält nichtrostender Stahl einer Temperatur von 1.200 °C 10 Minuten stand. Das ergaben Untersuchungen des EU-akkreditierten nordfranzösischen Instituts CREPIM, das auf Brandsicherheit spezialisiert ist. Im Brandfall bleibt mit Batteriegehäusen aus nichtrostendem Stahl, die das Feuer einhausen, mehr wertvolle Zeit für Flucht oder Rettung. Nichtrostender

Stahl definiert heute, wie hoch die Latte liegt. Am verbesserten Stand der Technik, der mit diesem Werkstoff erreicht wird, werden sich auch künftige Brandsicherheitsnormen zu orientieren haben.

Wohltemperierte Batterie

Die geringe Wärmeleitfähigkeit von nichtrostendem Stahl ist noch unter einem zweiten Aspekt von Bedeutung - dem Temperaturmanagement. Batterien arbeiten nur innerhalb eines bestimmten Temperaturkorridors optimal. Bereits im Normalbetrieb entwickeln die Zellen so viel Wärme, dass sie gekühlt

werden müssen, denn jenseits von 45 °C würde die Batterie Schaden nehmen. Dabei gilt es, zusätzlichen Wärmeeintrag in das System, wie er etwa von aufgeheizten Asphaltdecken ausgeht, zu minimieren.

Umgekehrt nimmt die Kapazität von Batterien bei niedrigen Temperaturen ab, bei Kälte werden die Batterien daher zunächst vorgeheizt. In diesem Fall soll die Heizwärme nicht über Wärmebrücken entweichen. Da Heizung und Kühlung mit Batteriestrom erfolgen, tragen Gehäuse aus nichtrostendem Stahl, mit denen äußere Temperatureinflüsse abgemildert werden, zu geringerem Verbrauch und größerer Reichweite bei.

Fester - dünner - leichter

Die Kaltverfestigungsneigung von austenitischen nichtrostenden Stählen kommt nicht allein im Schadensfall zum Tragen, sondern lässt sich auch in den Dienst der Gewichtseinsparung stellen.

Zum Vergleich: In einem Mittelklassefahrzeug der Kategorie D mit einer Batteriekapazität von 88 kWh wiegt das Batteriegehäuse gegenwärtig typischerweise

zwischen 80 und 110 kg. Nach dem Konzept von Aperam lässt es sich in nichtrostendem Stahl auf 69 kg abspecken - das entspricht einer Gewichtseinsparung von 14 bis 37 %.

Besonders ausgeprägt ist die Kaltverfestigung bei den nichtrostenden Stählen der Sorte EN 1.4310(AISI 301) und deren Varianten.So beträgt die Zugfestigkeit deskaltverfestigten Aperam 301M, der zum Standard-Sortiment gehört, beachtliche 1.000 MPa. Trotz der hohen Festigkeit liegt die

Bruchdehnung noch bei 30 %. Selbst große und komplex geformte Teile lassen sich oft in nur einem Zug tiefziehen. Wenn erforderlich, lässt sich die Zugfestigkeit noch weiter steigern oder aber verringern, um das optimale Gleichgewicht zwischen Zugfestigkeit einerseits und Umformbarkeit andererseits zu erzielen, abhängig von der jeweiligen Anwendung. Aperam stellt es kundenspezifisch durch Anpassung von Legierungszusammensetzung, Walzprozess und Wärmebehandlung ein.

Lieferbar sind Aperams Bleche und Bänder in Breiten von bis zu 2 m, was die Anzahl der zu fügenden Teile minimiert und damit die Herstellung vereinfacht. Alle im Automobilbau gängigen Verbindungstechniken eignen sich auch für nichtrostenden Stahl: Laserschweißen, Hartlöten, Schrauben, Clinchen, Kleben, Punktschweißen und Falzen.

Alte Bekannte

Ihre herausragende Eignung für den Fahrzeugbau haben Stähle wie die Sorte EN 1.4310 bereits in einem anderen Verkehrssektor unter Beweis gestellt, bei Eisenbahnwagen, und das bereits seit den 1950er Jahren. Die Gründe für die Werkstoffauswahl sind hierbei dieselben wie bei Batteriegehäusen für Straßenfahrzeuge: Crashsicherheit, Brandsicherheit, Verarbeitbarkeit, Gewicht und Kosten.

Hier hat sie auch ihre Korrosionsbeständigkeit erwiesen, denn Schienenfahrzeuge haben üblicherweise eine Nutzungsdauer von 40 Jahren und mehr, auch

wenn sie in salzhaltiger Küstenatmosphäre verkehren und den eisenhaltigen Stäuben des Schiebenabriebs ausgesetzt sind.

Im Automobilbau liegen Langzeiterfahrungen mit Abgassystemen aus nichtrostendem Stahl vor, die, ebenso wie Batteriegehäuse, ungeschützt auf der Fahrzeugunterseite liegen und korrosiven Einflüssen wie Tausalz widerstehen müssen. In der Regel halten sie ein Fahrzeugleben lang. Lastkraftwagen

verfügen zudem häufig über außenliegende Tanks aus nichtrostendem Stahl, die sowohl exponiert als auch sicherheitsrelevant sind. Die Langzeiterfahrungen des F+E-Bereichs in diesen anderen Verkehrssektoren teilt Aperam mit interessierten Herstellern von Batteriegehäusen.

Zweites Leben

In kaum einem anderen Bereich ist die Wiederverwertung so umfassend reguliert wie bei Altautos. Die deutsche Altfahrzeugverordnung setzt eine EU-Richtlinie um, die eine Verwertung - einschließlich der thermischen - von 95 % vorsieht, wobei Wiederverwendung und Recycling eine Quote von mindestens 85 % erreichen müssen.

Gerade bei einer energie- und rohstoffintensiven Komponente wie der Batterie ist die Zweitverwendung ökologisch wie wirtschaftlich sinnvoll. Voraussetzung

dafür ist, dass die Batterien elektrisch und mechanisch auch nach einer langen Erstverwendung im Fahrzeug noch in gutem Zustand sind. Hierfür schafft eine Hülle aus nichtrostendem Stahl beste Voraussetzungen.

Die Idee: Autohersteller nehmen Fahrzeugbatterien von ausgedienten Autos oder solche, deren Ladeleistung unter 70 % gesunken ist, zurück und schalten sie zu stationären Großspeichern zusammen. Bei ihnen spielt die Verkürzung des Lade-/Entladezyklus keine Rolle. Sie können daher noch für viele Jahre dazu dienen, Netzstrom in Zeiten von Überschüssen und niedrigen Strompreisen zu speichern und bei Bedarfsspitzen und höheren Preisen wieder einzuspeisen.

Das Prinzip, Autobatterien ein zweites Leben zu verleihen, macht alle zu Gewinnern. Die Umwelt profitiert, weil sich der Energie und Rohstoffeinsatz für die Batterieherstellung auf eine längere Zeitspanne verteilt. Das Netz wird stabilisiert und für die Betreiber sind solche Pufferspeicher aus Altbatterien profitabel. Bereits heute sind Autohersteller im Begriff, Akteure im Strommarkt zu werden.

Rohstoff-Karussell

Zur lebensdauerbezogenen CO2- Bilanz von Antriebsbatterien tragen auch die in Batteriegehäusen eingesetzten Werkstoffe bei. In Elektroöfen aus Schrott erschmolzen, weist nichtrostender Stahl aus Aperams europäischen Werken einen recycelten Gehalt von mehr als 88 % auf. Bei Aperams infinite™-Serie, die für Kunden mit Augenmerk auf eine besonders günstige Umweltbilanz angeboten wird, sind es sogar nahezu 100 %.

Über seine Recycling-Sparte ELG kauft Aperam sortenreinen Edelstahl-Schrott wie zum Beispiel Stanzabfälle auch wieder von seinen Kunden zurück. So schließt sich der Rohstoff-Kreislauf auf kürzestem Wege. Der hohe Recyclinggehalt und die Kreislaufstrategie gehen auch in die lebensdauerbezogene

Umweltbilanz ein. Die genauen Zahlen sind Gegenstand einer Life Cycle Analysis (LCA), mit der die RWTH Aachen beauftragt ist. Das Ergebnis ist auch für die Weiterentwicklung der Normen relevant, denn sie orientiert sich am aktuellen Stand der Technik an, auch bei der Umweltbilanz.

Schon heute setzen Hersteller von Elektrofahrzeugen Batteriegehäuse aus nichtrostendem Stahl in der Serienfertigung ein.

„Unsere derzeitigen Prototypen basieren auf Sorten, die wir nach Kundenspezifikation anpassen können. Unsere Stärke liegt gerade in der Entwicklung von Stählen, die für das jeweilige Anforderungsprofil der einzelnen Anwendung maßgeschneidert sind“, betont Saedlou, „dabei grenzen wir unseren Blick nicht auf eine bestimmte Werkstoff-Familie ein. So ist die Aperam-Lean-Duplex-Sorte LX2202 ein Beispiel dafür, wie sich besondere Korrosionsbeständigkeit, herausragende mechanische Eigenschaften und Kostenoptimierung in Einklang bringen lassen.” Mehrere Gemeinschaftsprojekte mit Kunden laufen bereits, mehr wird hierzu noch nicht verraten.

„Die physikalischen und mechanischen Eigenschaften der nichtrostenden Stähle bringen uns im Markt für Batteriegehäuse in eine günstige Ausgangslage“, betont die für Innovation in der Mobilität zuständige Expertin, „und wir sind entschlossen, sie zur Pole Position auszubauen“. Denn nicht nur mit Automobil-, sondern auch mit Batterie- und Elektromotoren-Herstellern pflegt Aperam enge Arbeitsbeziehungen.

Schließlich kommen auch in den Batteriezellen selbst nichtrostende Stähle und Legierungen von Aperam zur Anwendung und in den Fahrzeugmotoren

stecken Aperam-Elektrostähle. Aber das ist eine andere Geschichte…